Может ли технология поверхностного покрытия углеродистой стальной якоря эффективно противостоять химической коррозии?

2025-04-23

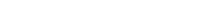

В области промышленности и строительства, Углеродистая стальная якорь является ключевым компонентом с нагрузкой, который в течение длительного времени подвергается воздействию сложных сред. Химическая коррозия является одной из основных причин его отказа. В последние годы технология поверхностного покрытия широко использовалась для повышения его коррозионной стойкости, но может ли эта технология действительно эффективно противостоять химической коррозии?

1. Механизм защиты технологии покрытия: многоуровневая барьер и химическая пассивация

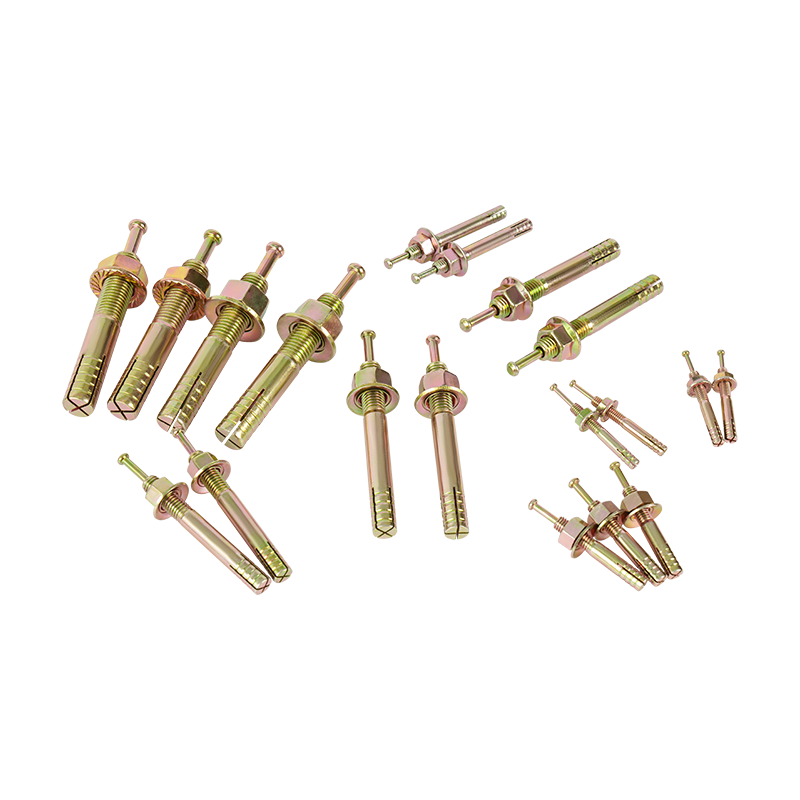

Устойчивая к коррозии технологии покрытия покрытия коррозионных якорных болтов в основном включает в себя два основных механизма: защита от физической барьеры и защита от химической пассивации:

Физический барьерный слой: с помощью горячего оцинкования, распыления эпоксидной смолы или фторуглеродного покрытия и других процессов образуется плотное покрытие на поверхности субстрата для изоляции влаги, кислорода и коррозийной среды (например, Cl⁻, So₄²⁻) от прямого контакта. Например, пористость фторуглеродного покрытия составляет менее 0,5%, что может значительно снизить проницаемость.

Эффект химической пассивации: покрытия на основе цинка (такие как гальванизирование горячего разложения) задерживают коррозию субстрата посредством катодной защиты жертвенных анодов; В то время как хроматсодержащие эпоксидные покрытия генерируют стабильные оксидные пленки (такие как Cr₂O₃) на поверхности металла посредством реакций пассивации, ингибируя электрохимические реакции коррозии.

2. Экспериментальная проверка: количественные данные о производительности покрытия

Лабораторные ускоренные испытания на коррозию показывают, что поверхностные покрытия могут значительно продлить срок службы якорных болтов из углеродистой стали:

Испытание на соляное распылитель (ASTM B117): якоря с покрытием без покрытия развивается красная ржавчина в течение 72 часов, в то время как образцы с системой двойного покрытия с эпоксидной порошковой грунтовкой полиуретановой грузины имеют более чем на 90%.

Эксперимент с кислотным и щелочным погружением: в растворе H₂SO₄ с рН 3 скорость потери веса коррозии в якорном болте с фторглеродом составляет всего 1/15 от голой стали, а покрытие не пузырится и не очищается.

Электрохимическая спектроскопия импеданса (EIS): модуль импеданса системы покрытия может достигать более 10⁶ ω · см², что указывает на то, что она обладает превосходным сопротивлением проникновению ионов.

3. Практические случаи применения: проверка производительности в экстремальных средах

Оффшорная платформа. Применение: морской проект использует горячее оцинкованное эпоксидное эпоксидное покрытие углеродистого якоря. После обслуживания в морской атмосфере, содержащей солевой спрей и высокую влажность в течение 8 лет, на подложке нет видимой коррозии, а адгезия покрытия остается выше 95% (проверена методом поперечного обрезания).

Химическая защита от коррозии: химическая реакционная башня с фиксированной якорной болтом использует политетрафторээтилен (PTFE) покрытие. При условии контакта с сильной кислотой (концентрация 30% HCl) не существует недостатка покрытия или коррозии субстрата в течение 5 лет, а стоимость технического обслуживания снижается на 70%.

4. направление технической оптимизации и предложения

Несмотря на то, что существующая технология покрытия значительно улучшила коррозионную стойкость якорных болтов из углеродистой стали, на следующие проблемы все еще необходимо обратить внимание на:

Сопоставление покрытия: выберите систему покрытия в соответствии с типом коррозийной среды (например, PTFE предпочтительнее в кислой среде, а эпоксидная смола подходит для щелочной среды).

Управление процессом строительства: толщина покрытия, температура отверждения и предварительная обработка поверхности (такая как песчаная обработка до уровня SA2.5) непосредственно влияют на защитный эффект.

Стоимость жизненного цикла. Первоначальные инвестиции высокопроизводительных покрытий (такие как флуоруглерод) высоки, но это может снизить стоимость более поздней замены и технического обслуживания, а комплексная стоимость более выгодна.

Основываясь на экспериментальных данных и фактических инженерных характеристиках, технология поверхностного покрытия привязки углеродистой стали может эффективно противостоять химической коррозии, а ее защитный эффект зависит от выбора материалов покрытия, управления процессом и адаптивности окружающей среды.