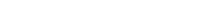

Якорь из углеродной стали: эталон производительности и экономически эффективный выбор в тяжелом якоре

2025-03-21

В таких тяжелых инженерных областях, как здания, мосты и энергетики, якоря являются ключевыми узлами для безопасности структурной безопасности, а их выбор материалов напрямую влияет на надежность и экономику проекта. В последние годы, Углеродистая стальная якорь быстро заменил традиционную нержавеющую сталь, сплавную сталь и пластиковые якоря на мировом рынке высококачественных инженерных инженеров с его уникальными преимуществами производительности, став предпочтительным решением для инженеров.

Механические преимущества анкеры из углеродной стали вытекают из их точно контролируемых соотношений сплавов. В качестве примера, принимая ASTM A449 стандартной углеродистой стали, его прочность на растяжение может достигать более 1200 МПа, а ее прочность доходности превышает 1000 МПа, что намного превышает 304 из нержавеющей стали (прочность на растяжение 520 МПа) и 6061 алюминиевая сплава (прочность на растяжение 310 МПа). Что еще более важно, благодаря точным процессам гашения и отпуска, углеродистые стали могут поддерживать высокую прочность, контролируя их удлинение в диапазоне 8-15%, эффективно избегая риска хрупкого перелома.

В тесте на динамическую нагрузку срок службы якорных болтов с углеродистой сталью достиг 10^7 циклов (амплитуда нагрузки ± 400 МПа), что в 2,3 раза больше, чем у обычных якорных болтов из нержавеющей стали. Например, в оффшорных проектах по ветроэнергетике, якорные болты из углеродистой стали успешно прошли тест на вибрации ветра на уровне тайфуна, а его коэффициент рассеяния энергии достиг 0,85, что значительно лучше, чем другие материалы.

Недостатки коррозионной устойчивости традиционной углеродистой стали были революционными благодаря современной поверхностной технике. Основные якорные болты с основной углеродистой сталью принимают многослойную систему композитной защиты:

Базовый защитный слой: гальванизирование горячих укол (толщина слоя цинка ≥85 мкм) или покрытие дакромета (толщина 6-8 мкм), срок службы солевого распыления превышает 1000 часов;

Функциональное укрепление слоя: наноцерамическое покрытие (такое как композитное покрытие al₂o₃-tio₂) обеспечивает химическую стабильность в среде pH3-11;

Интеллектуальный ремонтный слой: технология самооттраивания микрокапсул может активно высвобождать ингибиторы коррозии при повреждении покрытия.

Сравнительные эксперименты показывают, что в морской атмосфере (концентрация CL⁻ 1,5 мг/м³) глубина коррозии якоря с тройной защитой углеродистой стали после 20 лет обслуживания составляет всего 0,12 мм, в то время как локальная глубина коррозии в якоре из нержавеющей стали 316, вызванная ячейкой, так же, как и 0,35 мм. Этот технологический прорыв позволил углеродистым стальным якорным болтам успешно войти в суровые сценарии, такие как оффшорные платформы и химические трубопроводы.

С точки зрения инженерной экономики, якорные болты воздействия на углеродную сталь показывают отличные возможности контроля затрат:

Стоимость покупки: на 40% -60% ниже, чем якоря из нержавеющей стали той же спецификации, и более чем на 75% ниже, чем якоря с сплава титана;

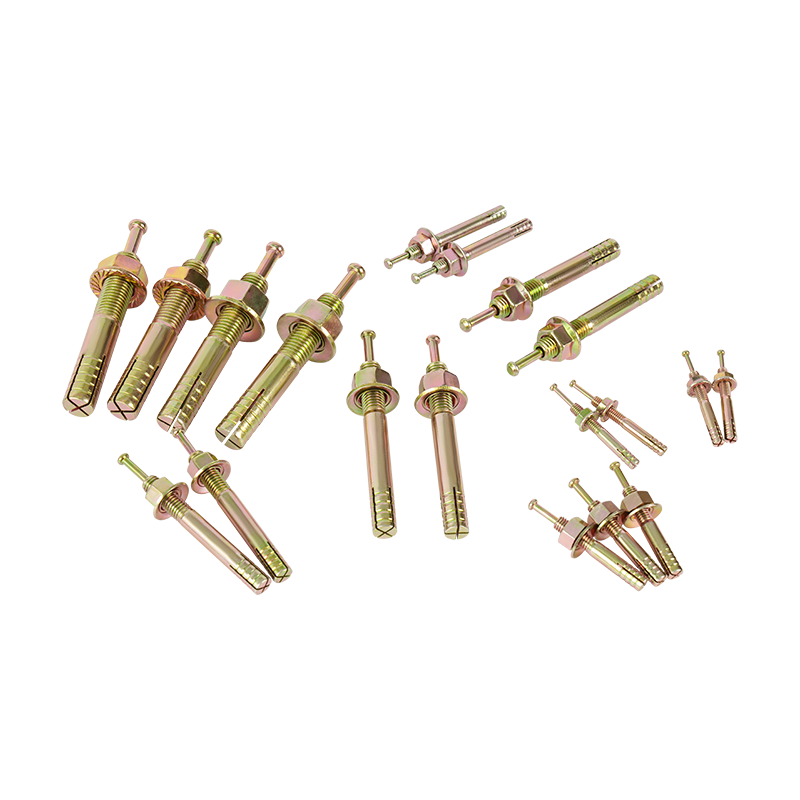

Эффективность установки: Запатентованная конструкция расширения конуса уменьшает момент установки на 30% и увеличивает ежедневный объем строительства на 50%;

Стоимость технического обслуживания: в соответствии с эквивалентным уровнем защиты 30-летняя стоимость технического обслуживания углеродистой стальной якорной болтов составляет всего 1/3 от стоимости излучения из нержавеющей стали.

В качестве примера, приняв проект якорного моста с поперечным мостом, использование якорных болтов на углеродной стали вместо исходного раствора из нержавеющей стали сократило общую стоимость системы привязки на 21 миллион юаней, сократил период строительства на 22 дня и принял третью сторону сертификации 50-летнего срока проектирования.

Современные анкеры из углеродной стали превратились в важного носителя интеллектуальных систем привязки. Интеграции компонентов IoT, таких как оптические волокна, определяющие деформацию и RFID -чипы, инженеры могут отслеживать изменения предварительной нагрузки, состояние коррозии и распределение нагрузки якорей в режиме реального времени. В проекте закрепления купола в атомной электростанции систему якоря из углеродистой стали, встроенная с датчиками, успешно предупрежденными о микро-разматах на уровне 0,03 мм, избегая потенциальных структурных рисков.